日本广岛大学科研团队近期宣布,成功摸索出一套可用于3D打印硬质合金钨碳化物–钴的新工艺,为极端工况下使用的高端工具制造打开了新路径。 这一突破攻克了增材制造领域长期存在的关键难题:如何在不破坏内部结构的前提下,对超硬复合材料进行复杂成形。

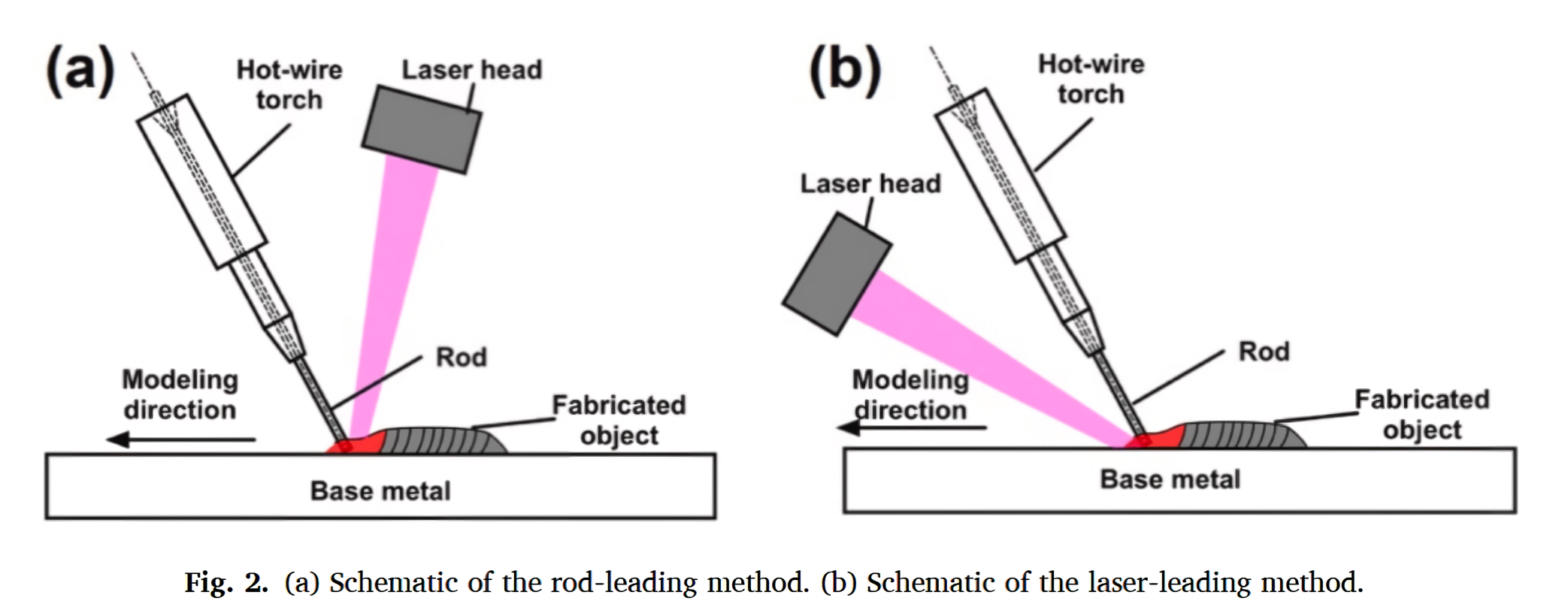

研究团队的核心思路是让材料在受控条件下发生“软化”,而不是传统意义上的完全熔化。 他们采用一种被称为“热丝激光照射”(hot-wire laser irradiation)的工艺,通过激光将钨碳化物焊丝加热到刚好可塑的状态,在保持极高硬度的同时尽可能减少缺陷。 这一方法有望改变切削、钻探以及工程施工等领域硬质工具的制造方式。

不同于主流金属3D打印普遍依赖将金属粉末或焊丝完全熔化的做法,广岛大学团队用激光精确加热钨碳化物焊丝,使其仅达到可塑而非熔融的状态。 这种温度控制避免了在高温下常见的晶粒异常长大和组分分解等问题,从而保护了材料的微观结构。 为了让多层成形结构之间实现可靠冶金结合,研究人员在打印过程中引入了一层镍基合金作为中间层,使整体结构更加致密。

测试结果显示,这种新工艺制备出的部件表面硬度超过1,400 HV,接近蓝宝石等宝石级材料的硬度水平。 负责该项目的广岛大学先进理工学研究科助理教授丸本圭太表示,这一方法实际上是一种全新的金属材料成形思路,当前虽然主要针对以WC–Co为代表的硬质合金,但原理上有望推广至其他难加工复合材料。

钨碳化物–钴因其极高的耐磨性以及在摩擦、高温和强机械应力环境下的稳定表现,被广泛应用于工业刀具、钻头和建筑工程工具。 然而,正是这种“几乎刀枪不入”的特性,也让该材料在传统工艺下极难加工成复杂形状。 目前常见做法是将粉末装填入模具中烧结成形,这不仅限制了几何结构的复杂度,也会带来较大的材料浪费。 理论上,增材制造可以同时解决结构复杂度和材料利用率问题,但前提是材料本身能够经受住打印过程。

广岛大学团队提出的方案,走出了一条介于焊接与3D打印之间的“中间路线”。 通过精确调节激光功率和焊丝送进速度,他们让硬质合金刚好软化到可以层层堆叠成形,但又不至于破坏其原有微结构。 这种受控相变过程既抑制了开裂,又保持了钴黏结相在材料内部的合理分布,维持了硬度与韧性的平衡。

研究团队也强调,目前这一技术仍在完善之中,他们正继续优化工艺窗口,以彻底消除局部开裂等残余问题。 下一步工作将重点验证该方法在更复杂几何形状上的适用性和稳定性。 一旦这些技术障碍得到解决,未来通过增材制造生产形状复杂、寿命长且材料利用效率更高的工业工具将成为现实,这也是工程师面对超硬复合材料时长期追求但一直难以实现的目标。